3D-печать, или аддитивное производство, стремительно трансформирует многие профессиональные сферы, от инженерии и медицины до дизайна и архитектуры. Технология позволяет создавать сложные трехмерные объекты по цифровым моделям, открывая невиданные ранее возможности для прототипирования, производства кастомных изделий, мелкосерийного производства и даже создания уникальных произведений искусства. Разнообразие материалов и технологий 3D-печати позволяет решать самые амбициозные задачи.

-

Ключевые технологии 3D-печати:

- FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication):

Принцип работы: Послойное наплавление термопластичного филамента (нити). Пластик разогревается и выдавливается через экструзионную головку, формируя объект.

Материалы: Широкий спектр пластиков – PLA (биоразлагаемый, простой в печати), ABS (прочный, термостойкий), PETG (прочный, химически стойкий), нейлон, TPU (гибкий), композиты (с добавлением углеволокна, стекловолокна).

Применение: Быстрое прототипирование, создание функциональных деталей, обучение, хобби, кастомные изделия.

Преимущества: Доступность оборудования и материалов, простота использования.

Недостатки: Видимые слои, относительная низкая точность и прочность по сравнению с другими технологиями.

- SLA (Stereolithography) / DLP (Digital Light Processing):

Принцип работы: Послойное отверждение жидкой фотополимерной смолы под действием УФ-излучения (лазер SLA, проектор DLP).

Материалы: Фотополимерные смолы с различными свойствами (стандартные, прочные, гибкие, термостойкие, биосовместимые).

Применение: Высокоточное прототипирование, создание детализированных моделей, ювелирное дело, стоматология, прототипирование в дизайне.

Преимущества: Высокая точность, гладкая поверхность, возможность печати сложных деталей.

Недостатки: Более дорогие материалы и оборудование, требуется постобработка (промывка, УФ-отверждение), смолы могут быть токсичными.

- SLS (Selective Laser Sintering):

Принцип работы: Послойное спекание порошкового материала (обычно пластика) под действием мощного лазера.

Материалы: Нейлон (PA11, PA12), полиамиды, композиты.

Применение: Создание прочных, износостойких функциональных прототипов и конечных изделий. Широко используется в автомобильной и аэрокосмической промышленности.

Преимущества: Высокая прочность и долговечность деталей, не требуется поддерживающих структур (порошок служит поддержкой).

Недостатки: Дорогое оборудование и материалы, требуется постобработка (удаление излишков порошка).

- SLM (Selective Laser Melting) / DMLS (Direct Metal Laser Sintering):

Принцип работы: Послойное спекание металлического порошка под действием мощного лазера.

Материалы: Различные металлы и сплавы (нержавеющая сталь, алюминий, титан, инконель).

Применение: Производство высокопрочных металлических деталей сложной геометрии для аэрокосмической, медицинской, автомобильной промышленности.

Преимущества: Возможность печати из металла, высокая прочность и термостойкость деталей.

Недостатки: Очень дорогое оборудование и материалы, сложная постобработка, высокие требования к безопасности.

-

Материалы для 3D-печати:

Пластики:

PLA: Биоразлагаемый, прост в печати, используется для прототипов, декоративных изделий, обучающих моделей.

ABS: Прочный, термостойкий, но сложнее в печати (требует закрытой камеры). Применяется для функциональных деталей.

PETG: Хороший баланс прочности, химической стойкости и простоты печати.

Нейлон: Очень прочный, износостойкий, гибкий. Используется для функциональных деталей, шестеренок.

TPU/TPE: Гибкие, эластичные пластики для печати уплотнителей, амортизаторов, подошв обуви.

Композиты: Пластики с добавлением волокон (углеродных, стеклянных) для повышения прочности и жесткости.

Смолы (фотополимеры):

Стандартные: Для высокой детализации и гладкости.

Инженерные: С улучшенными механическими свойствами (прочность, термостойкость).

Гибкие, резиноподобные: Для печати эластичных деталей.

Биосовместимые: Для медицинских применений (стоматология, хирургические шаблоны).

Металлы:

Нержавеющая сталь, алюминий, титан, инконель: Для производства высокопрочных, термостойких деталей сложной геометрии.

Керамика:

Применение: Медицина (импланты), ювелирное дело, промышленные компоненты.

Преимущества: Высокая термостойкость, химическая инертность, биосовместимость.

Недостатки: Хрупкость, сложность печати и постобработки.

Композиты: Сочетание пластика с волокнами (углеродными, стеклянными) или порошка металла со связующим для SLS/SLM печати.

-

Оборудование для 3D-печати:

FDM-принтеры: От доступных настольных моделей для хобби до промышленных установок с большими объемами печати и различными материалами.

SLA/DLP-принтеры: Настольные устройства для высокоточной печати, промышленные установки для больших объемов.

SLS/SLM/DMLS системы: Профессиональное, дорогостоящее оборудование, требующее специальных условий эксплуатации и квалифицированного персонала.

-

Применение 3D-печати в профессиональной среде:

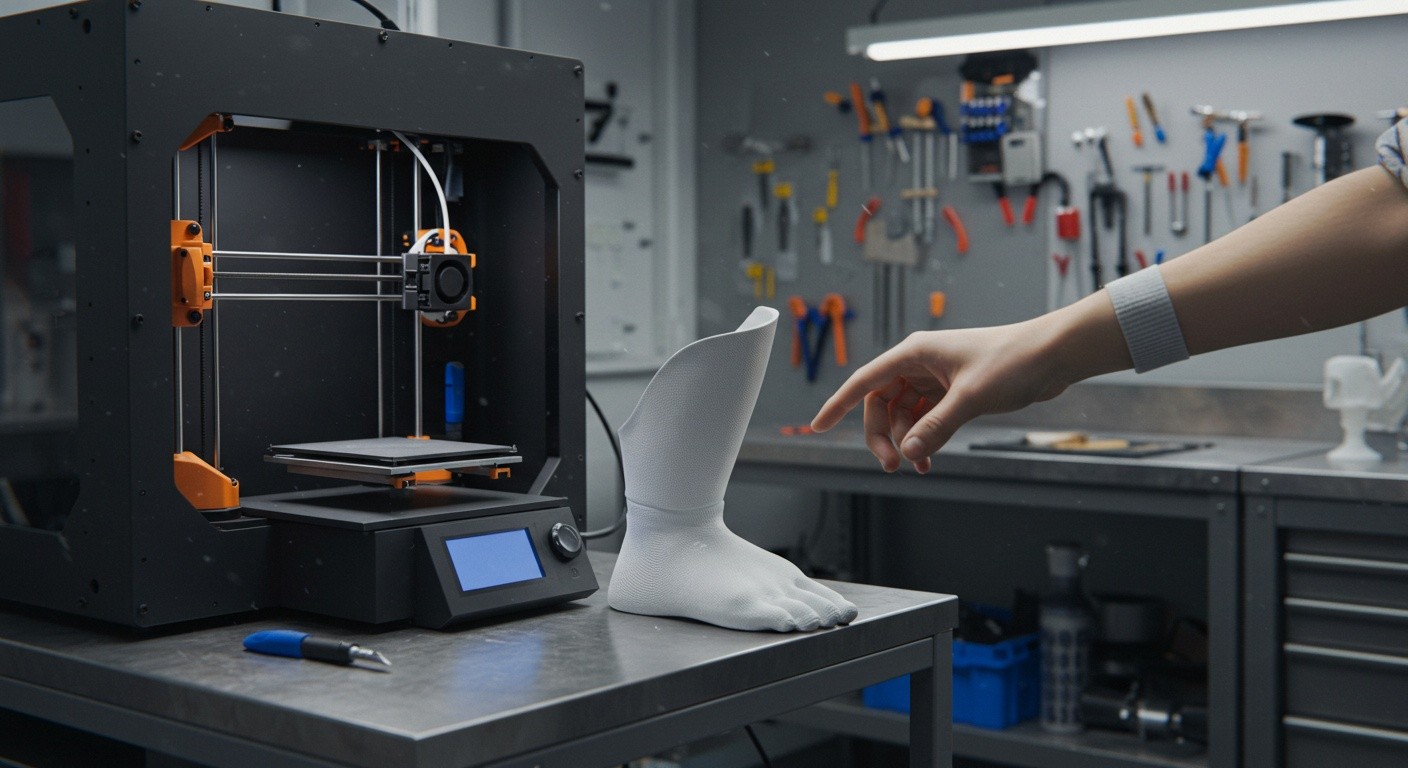

Инженерия и производство: Быстрое прототипирование, создание кастомных деталей, оснастки, инструментов, мелкосерийное производство.

Медицина: Создание индивидуальных имплантов, протезов, хирургических шаблонов, анатомических моделей для обучения.

Стоматология: Печать зубных слепков, коронок, мостов, хирургических шаблонов.

Архитектура и строительство: Создание архитектурных макетов, элементов зданий (например, фасады, перегородки), печать домов.

Дизайн: Прототипирование изделий, создание уникальных предметов декора, ювелирных изделий.

Образование: Обучение инженерии, дизайну, программированию.

3D-печать – это мощный инструмент, который продолжает развиваться, открывая новые горизонты для инноваций в самых разных отраслях. Понимание технологий и материалов позволяет выбрать оптимальное решение для конкретных профессиональных задач.